Challenge convention, inspire with your ideas.

Challenge convention, inspire with your ideas.

Challenge convention, inspire with your ideas.

コミットできること

部品生涯コストを最小化する

部品には、部品加工に深くかかわる者にしか見えないコスト削減ポイントがあります。

そこを掘り下げることにより、設計開発、単品試作、量産試作、量産立上げ、量産加工の各ステップで、コストを最小化することができます。

部品の全ステップコストを下げる。それが、“部品生涯コストの最小化”なのです。

5つの強み

わたしたちは、お客様が安心してご発注いただけるようにコスト、品質、提案力、試作から量産まで対応できる総合的なバランス力で『最良』をご提案いたします。

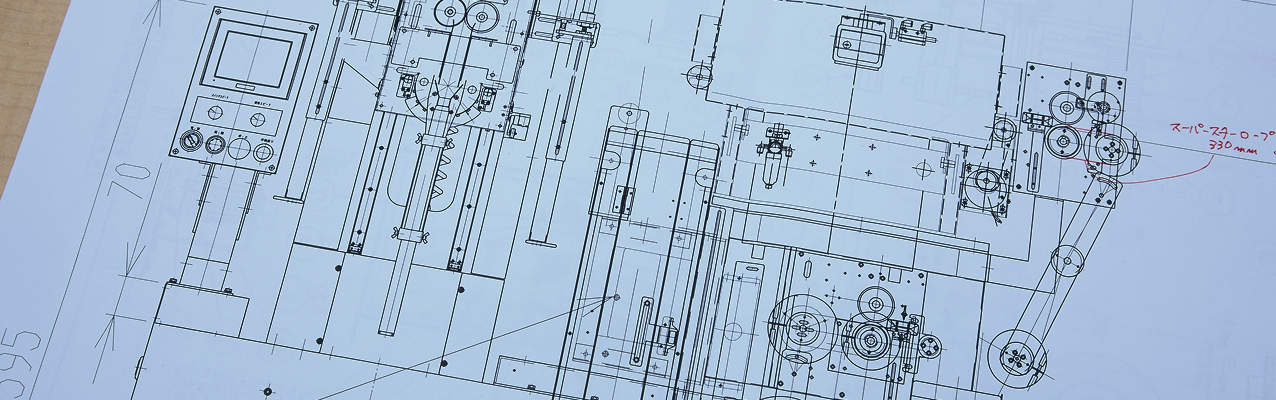

試作段階から量産を見越し、名高精工所のノウハウを最大限に活かした最良の工法をご提案いたします。

-

point 01

部品の生涯コストを最小化

名高精工所は設計開発、単品試作、量産試作、量産立上げ、量産加工、そして補用品にいたるまで、部品の各ステップに合わせた最適なご提案で生涯コストを最小化いたします。

お客様と共に70年以上にわたり培ってきた切削加工の経験に加え、各部署が改善点を率直に議論できる風土が部分最適に留まらない「全体最適」の提案を生み出します。これらが目先の単価だけではなく、長期的に見て生涯に渡る部品コストを下げることを可能にいたします。

-

point 02

徹底した品質管理体制と環境配慮

名高精工所は、徹底した品質管理体制の構築と環境配慮に積極的に取り組んでおります。日本工場ではISO9001認証を取得し、国際基準に基づく品質保証体制を確立することで、安定した製品供給と高精度なものづくりを実現しております。タイ工場ではIATF16949認証を取得、自動車産業をはじめとするグローバル市場の厳しい品質要求に応える体制を整えております。

さらに、当社は国際的な品質・環境関連の要求(PPAP、chemSHERPA、IMDS)にも対応し、取引先様のサプライチェーンにおける信頼性確保に貢献しております。環境マネジメントシステム「KES-STEP2」を取得し、環境改善活動に積極的に取り組み、持続可能な社会の実現に貢献して参ります。

-

point 03

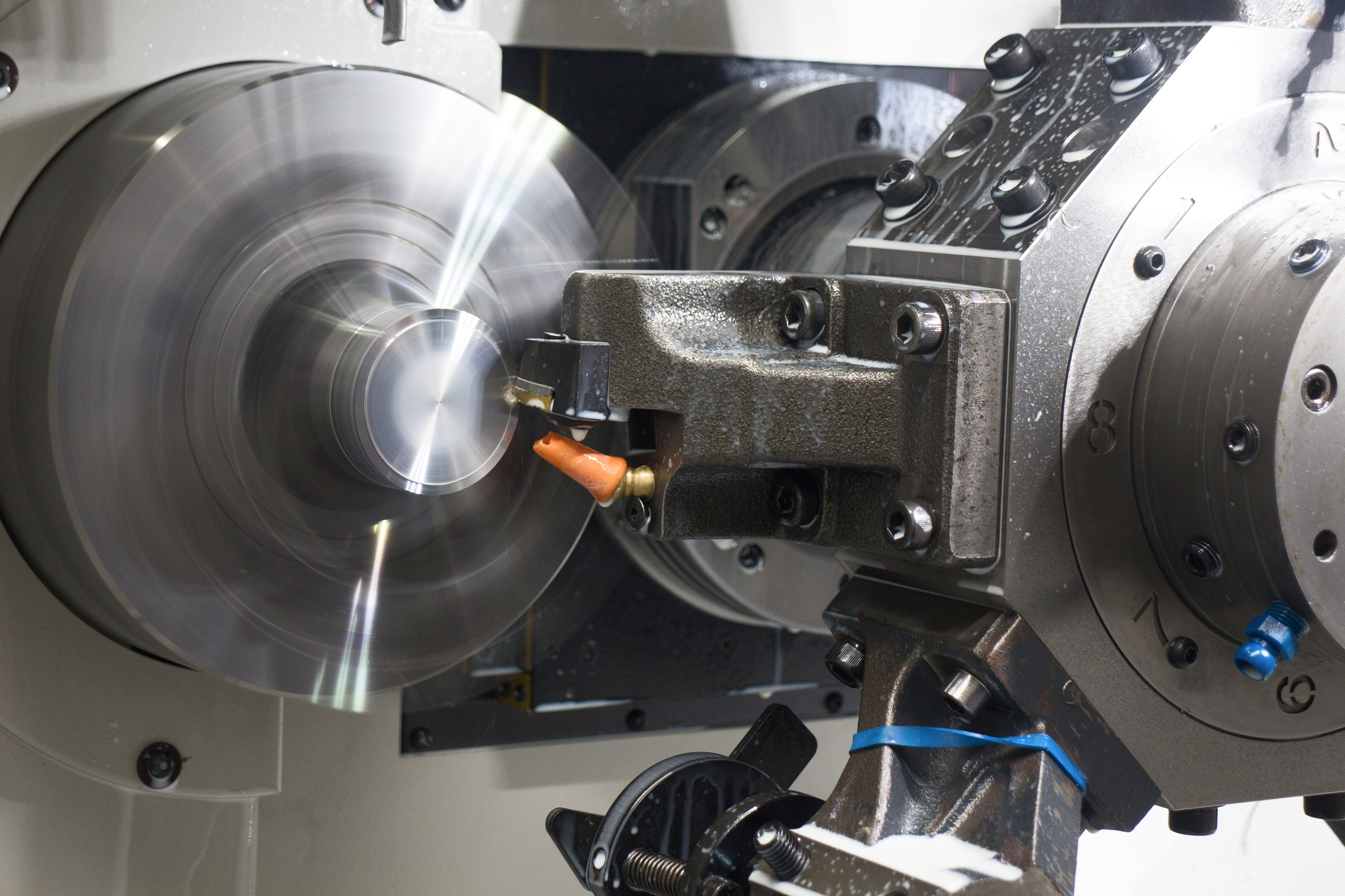

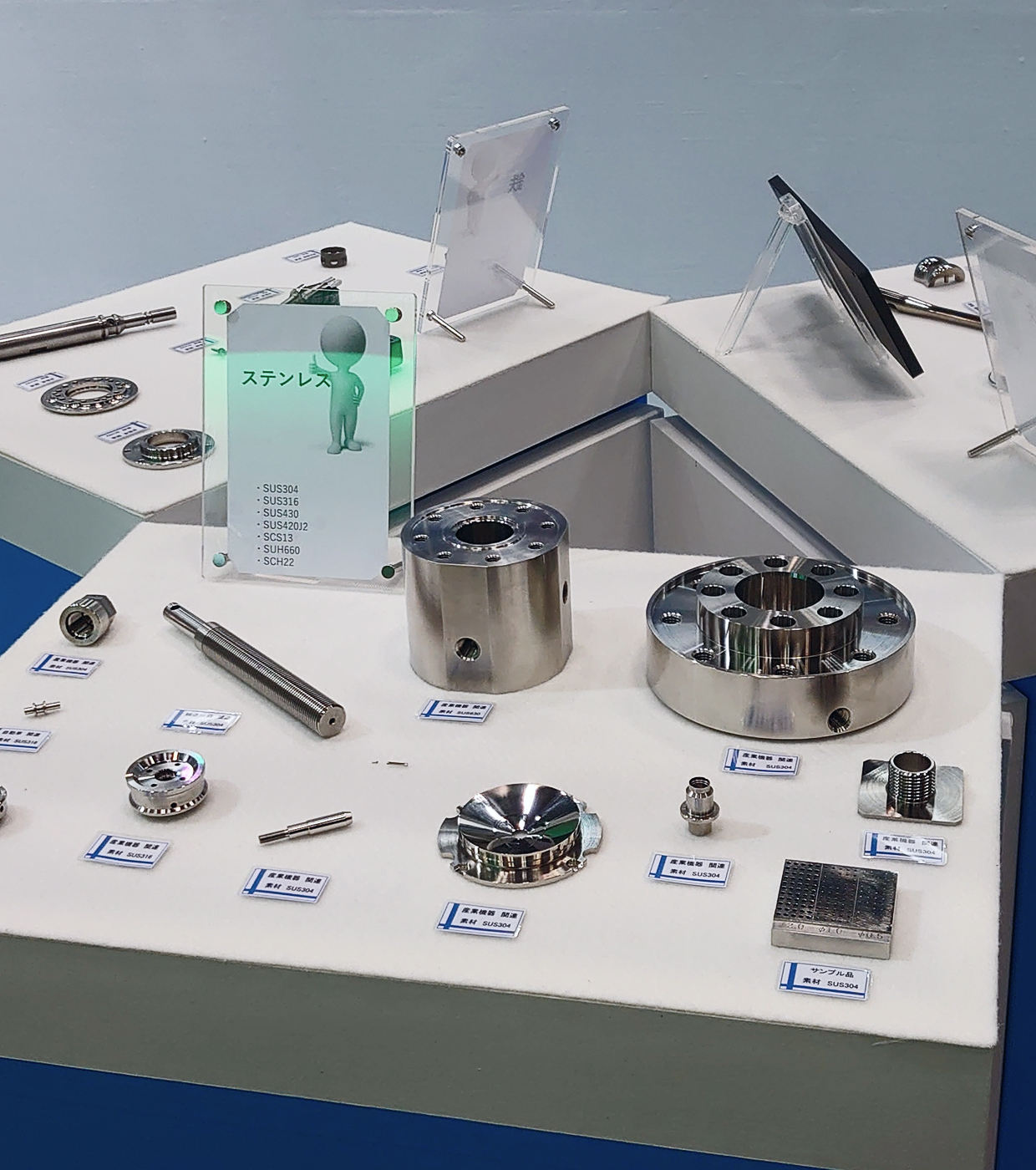

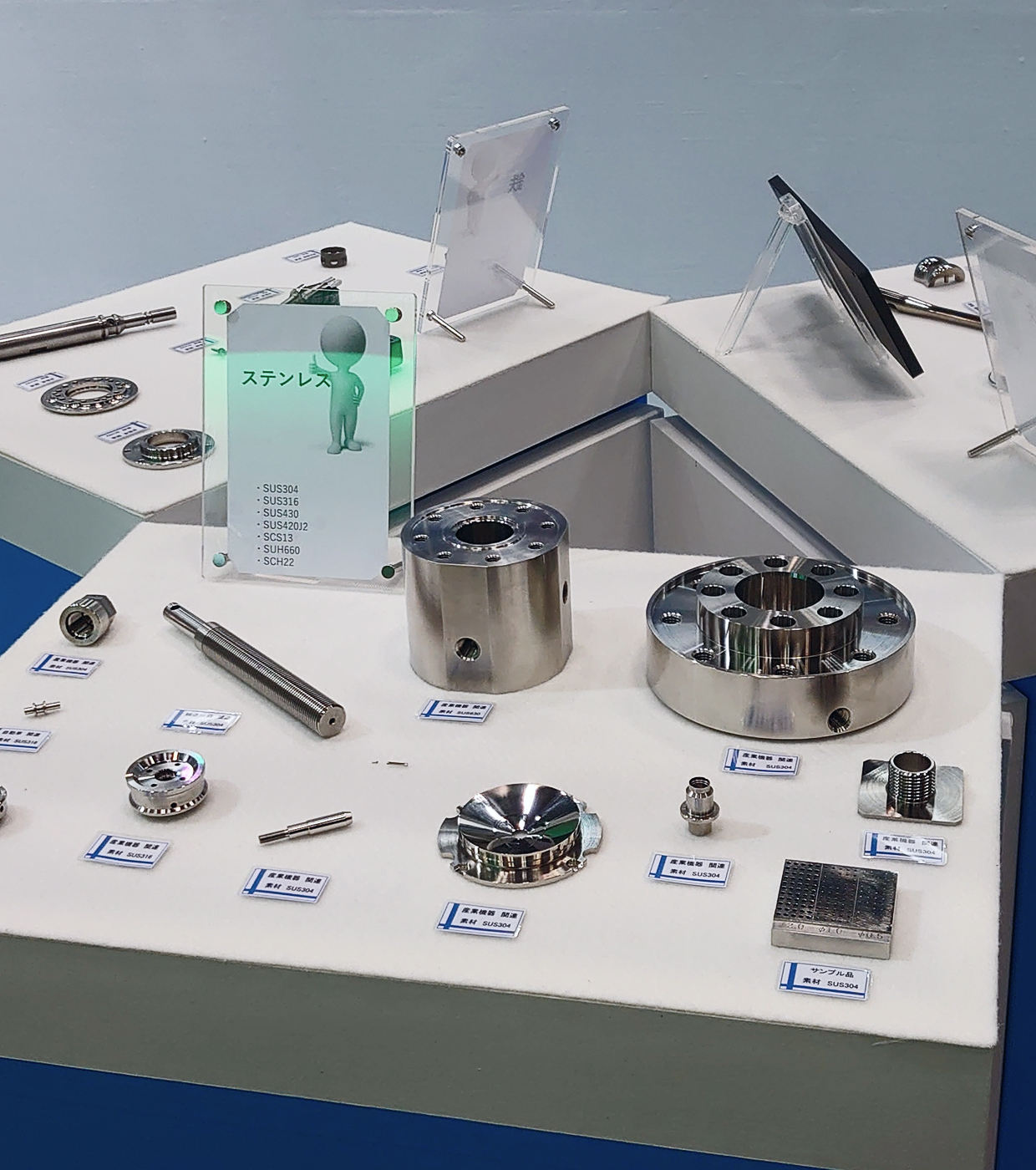

難削材や多種多様な

材質形状の素材も加工わたしたちが65年以上にわたり築き上げてきた「挑戦するものづくり」DNAで、インコネル、チタン、CFRP(炭素繊維強化プラスチック)など、あらゆる難削材の加工に対応します。

また、多種多様な材質に対応できるだけでなく、鋳物、ダイキャスト、ロストワックス、鍛造材、棒材、切断材など多種多様な形状の素材を加工することができます。どこに頼めば良いかわからない形質・形状の素材はまずは一度、名高精工所までお気軽にご相談ください。

-

point 04

海外工場設立で、さらに柔軟な対応が可能に!

試作では特に難削材の加工、複合旋盤加工、中物の加工を得意としています。

難易度の高い加工でも、名高精工所の「挑戦するものづくり」DNAで、最良の工法をご提案いたします。

自動車、航空機、油圧機器、建機類、各種測定機、医療機器など、精密さが要求される分野の様々な部品を、高品質で加工します。

-

point 05

自動車、航空宇宙、医療など様々な業界での実績多数

あらゆる金属加工に精通し長年培ってきたノウハウと、技術、コスト、品質、提案力、試作から量産まで対応できる総合的なバランスを評価され、様々な業界に使われる部品を製造しています。

-

自動車

国内外の企業からターボチャージャーやエンジン部品のご依頼をいただいております。試作から量産までワンストップで承っております。

-

航空宇宙

航空機の翼やドア、エンジン部品などで実績があります。空の時代を支える精密部品の開発を支援します。

-

医療

高齢化社会でますます重要になる医療分野で、レントゲンやMRIなどの医療用機械の部品製造を行っています。

-

油圧機器

ギアポンプ、コントロールバルブなどの部品を中心にご依頼を承っております。材質は鋳物や鉄、アルミなど様々です。

-

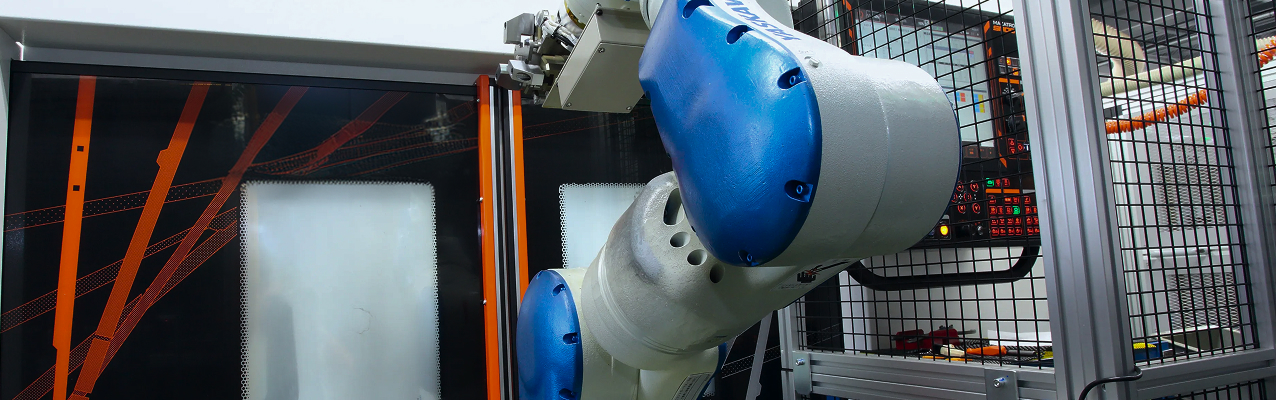

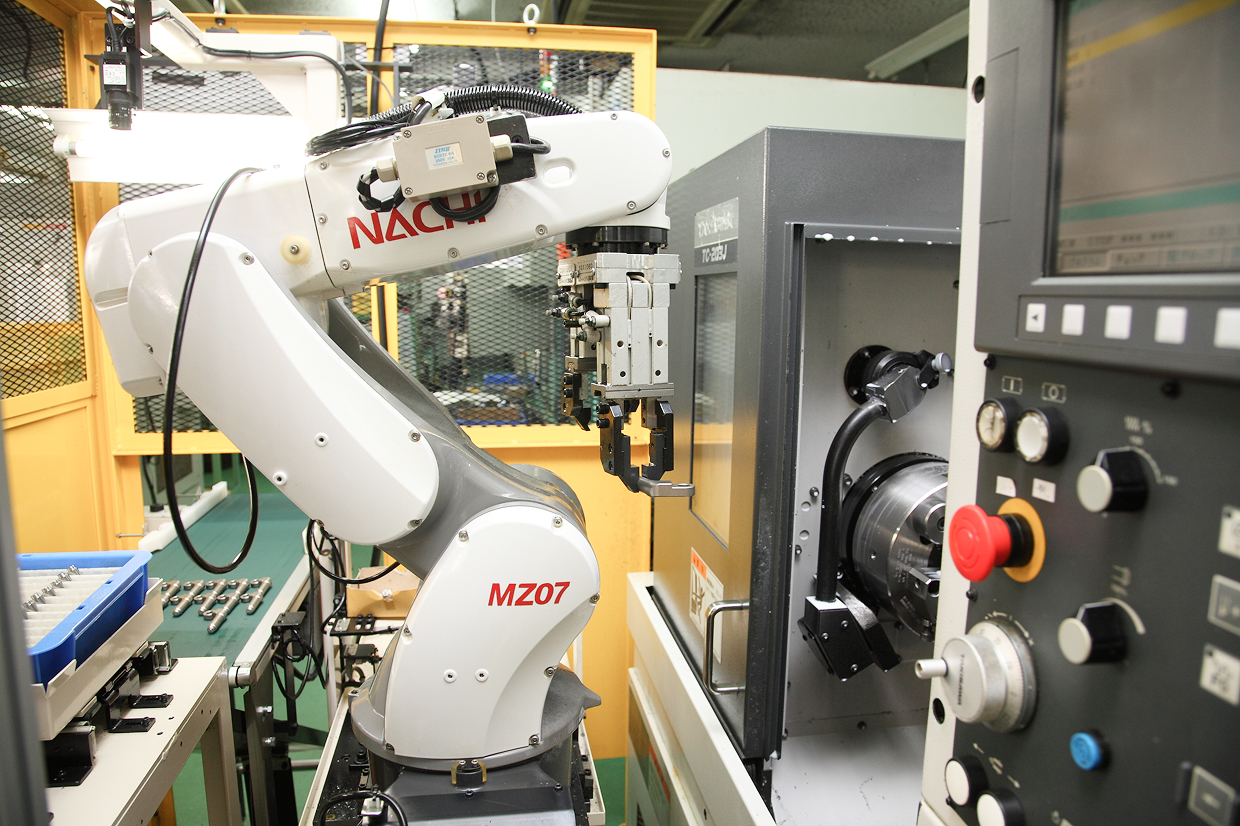

ロボット

成長目覚ましいドローンやスマロボ、産業用ロボットの関連部品開発を積極的にご提案いたします。

-

鉄道

レールを固定させる締結装置のボルトの埋込栓を製造しています。

-

測定機器

レンズが組み込まれる表面処理を含むアルミ部品や、内装関連部品の製造を行っています。

-

食品

業界の省人化機械、小袋自動投入機の部品加工および組立を行っています。

-

Contact お問い合わせ

資料請求、お見積り、図面段階からの技術的なご相談までお気軽にお問い合わせください。