新着情報News

2025.08.13 ブログ

量産特化型治具で難削材の高精度・量産加工をマシニングセンタで実現

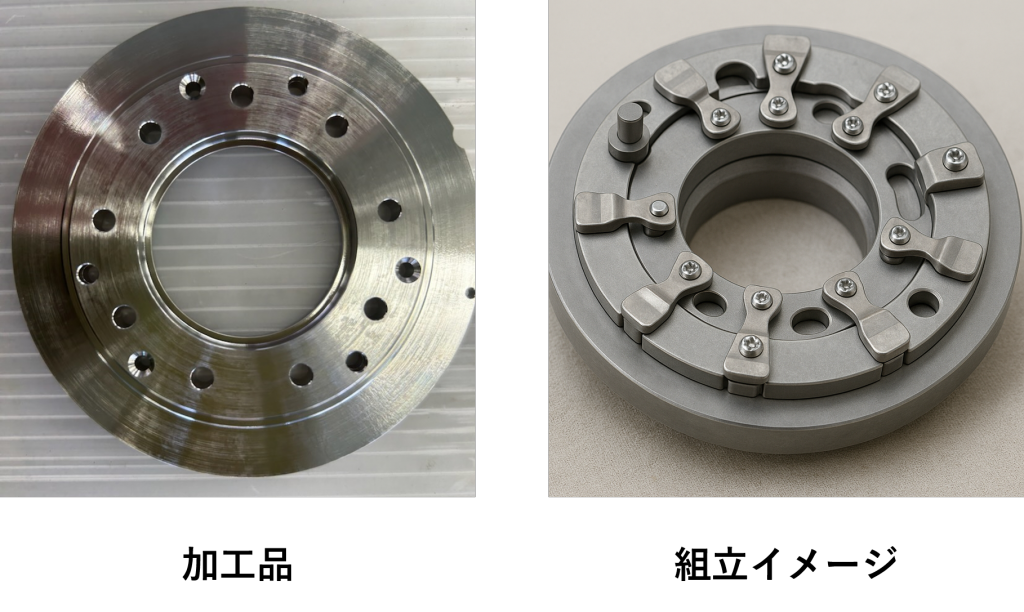

名高精工所では月2万個を2セットの計4万個、自社で旋盤加工した製品を量産特化型治具を搭載したマシニングセンタ(以降MC加工機)で二次加工しております。自動車用のVGターボ(可変ジオメトリーターボ)に組み付けられる部品で、ターボラグが少なく低回転から適切な過給圧が得られるため、現在では数多くの車種に搭載されております。高熱と高圧に晒される部品のため難削材といわれる耐熱鋼SCS13(オーステナイト系ステンレス鋳鋼)が使用され、高精度の加工が要求されます。

二次加工の主力である6台のMC加工機で穴あけ加工を行っていますが、月4万個ともなると20日稼働で1台あたり300個以上に相当する数量のため、製品の脱着作業も300回必要になってしまいます。それが6台ともなると膨大な作業時間となり、過去には多くの人員が必要でした。脱着作業2分×300回×6台=3600分(60時間)

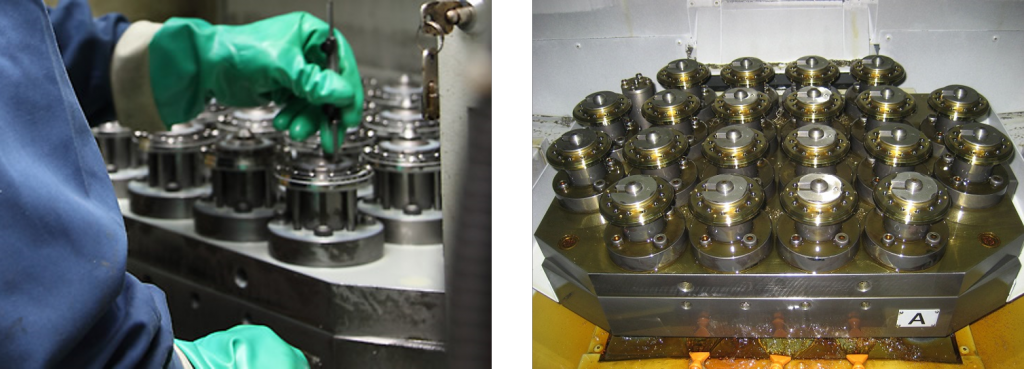

いかに効率的な生産を行うか、弊社の技術者が考え抜き苦労の末に製作したのが、今回ご紹介する量産に特化した多数個付けの治具です。

● 精度に対する優位性

旋盤で円形に加工された製品を内張式でクランプする形状の治具となっており、内径側から均等に圧力をかけられるので、MC加工機の切削による大きな負荷がかかっても歪みがほとんど発生しません。さらにトルク管理を行ったトルクレンチでクランプ圧を厳密に管理することで以下のような厳しい幾何公差に対応しております。

| 平面度 | 0.02 |

| 真円度 | 0.05 |

| 穴直角度 | 0.015 |

| 穴位置度 | 0.1 |

● 加工時間の短縮

マガジン式のATCを搭載しているMC加工機はタレット式と比較して多くの工具を装着でき、工具がワークや治具に干渉する事が少ないというメリットがあります。デメリットとしてロボットアームを使用して内部で工具を交換するため、どうしても工具交換時間がかかり加工時間が伸びてしまう傾向にあります。多数個付けの治具はこのデメリットを解消することが可能です。一度工具を交換すれば最大20個の製品に対して同じ加工を行えるので、工具交換の合計時間は単純計算で1/20になります。20個もの製品を一度に脱着作業を行うと、その間の機械稼働ができず生産数が落ちてしまう問題は2面パレットチェンジャーの搭載により解決しました。脱着作業中でも、もう一方のパレットで加工できるため、取付数の増加が実加工時間の減少に繋がらないのです。

● 必要人員と労働負荷の削減

1個付けの場合は2分の加工時間が20個付けでは35分となります。加工時間の削減はもとより、一度起動ボタンを押し加工を開始すれば35分間の作業時間が生まれます。その間に加工完了品の取り外し、工程内検査、次の加工品の取り付け、他の加工機での作業まで行えます。一人の作業員が複数の加工機を担当することが出来るので、より少ない人員での生産が可能になったのです。またMC加工機の大きな扉を開閉する回数も300回から15回に激減しました。実際に導入したところ、現場の作業者から思っていた以上に作業負荷が減り楽になったと声があがりました。

● 加工機にもポイント

ここまで、量産特化治具の説明が続きましたが、加工機そのものにも難削材の量産加工を行う上で大事なポイントがあります。熱変位補正とクーラントオイルマチックの2つです。高熱や高圧に強い難削材は、当然ながら切削刃物に対しても強靭なため、加工を続けていると切削による高熱が発生して切削液や機械油が高温になり寸法精度や刃物寿命に悪影響を及ぼします。その影響を抑え適切な温度にコントールすることで安定した量産加工を可能にするオプションが、名高精工所のMC加工機には搭載されております。

SCS13のような難削材を高精度で量産加工することは困難ですが、名高精工所では量産特化型治具と生産技術の組み合わせで、2アイテムで月4万個の安定した量産体制を構築しております。難削材での量産が難しいと感じている方、あるいは数千〜数万個といった中〜大ロットで確実な納期が求められる方、どうぞ一度お気軽にご相談ください。現場の技術と経験をフル動員した最適なご提案をさせていただきます。

お問い合わせフォームはこちら

名高精工所の設備一覧はこちら

名高精工所の加工事例一覧はこちら

≪本社≫

〒611-0041

京都府宇治市槙島町中川原28

TEL 0774-22-6784

FAX 0774-22-6484